DXマガジンは2022年5月25日、定例のDX実践セミナーを開催しました。テーマは「第四次町工場革命を起こせ!~IOT活用DXの実践~」。i Smart Technologies 代表取締役社長CEO 兼 旭鉄工 代表取締役社長の木村哲也氏が登壇し、IoTの活用事例や導入効果を紹介しました。

“カイゼン”効果をIoTで可視化

ゲストの木村氏が代表を勤める旭鉄工は、愛知県碧南市に拠点を構える自動車部品メーカー。エンジンやトランスミッション、ブレーキなどの部品を製造する創業80年の老舗企業で、2019年度の売上高は155億円、従業員数は439名を数えます。

そんな同社が注力するのが「改善活動」です。工場内のあらゆる生産工程にメスを入れ、無駄を省く施策を次々打ち出します。“現場が楽になる”を合言葉に、問題の早期解決に余念がありません。「自動車業界は国内市場や生産人口の減少、CASEといった新たな潮流など、待ったなしで変革の必要性に迫られている。当社が今後も生き残るためには、改善活動を加速する変革を断行すべきと判断した」と、木村氏が改善活動に目を向けた経緯を説明します。

「CASE」って何?【1分で解るDX用語集】 –

DXに関連する言葉の中には聞きなれない用語が少なくありません。DXを語るなら、まずはそれらの用語をきちんと理解することが不可欠。そこでDX初心者向けに、DXにまつわる基本的な用語をやさしく解説します。今回は「CASE」。

では、どう取り組むのか。改善活動を支えるキーテクノロジーと同社が位置付けるのが「IoT」です。自社開発した「iXacs(アイザックス)」と呼ぶIoTソリューションを使い、徹底した生産の効率化を図ります。

具体的には、「労務費」を算出するのに必要なデータ収集にiXacsを使います。例えば、一人あたりの残業時間を減らして労務費削減を目指すには、1時間あたりの生産個数を増やさなければならない。そのためには、1個のモノを生産する時間(サイクルタイム)をどう短縮するか、もしくは止まりがちな設備機器の停止時間をどう減らすかに目を向ければいい。こうした考えのもと、iXacsを使って生産ラインごとの「生産個数」「サイクルタイム」「設備機器の停止時間」「停止の理由」を収集できるようにしています。

サイクルタイム短縮策や設備機器の停止時間削減策は、同社がこれまで蓄積した「アイテム」と呼ぶ施策リストを活用します。この中から例えば、「生産ライン担当者が歩いて移動する距離を1秒(1歩)縮める」「稼働停止を撲滅することで停止時間を1割削減する」などの施策を選んで実施。iXacsが収集したデータをもとに、これらの施策が有効だったかを検証します。「iXacsを活用した改善活動で大事なのは、改善施策のノウハウを蓄積することだ。全従業員が効果的な改善活動のノウハウを再利用できるようにすることに主眼を置く。ノウハウの蓄積と共有が、全社の改善活動を底上げする」(木村氏)と、改善活動のポイントを指摘します。

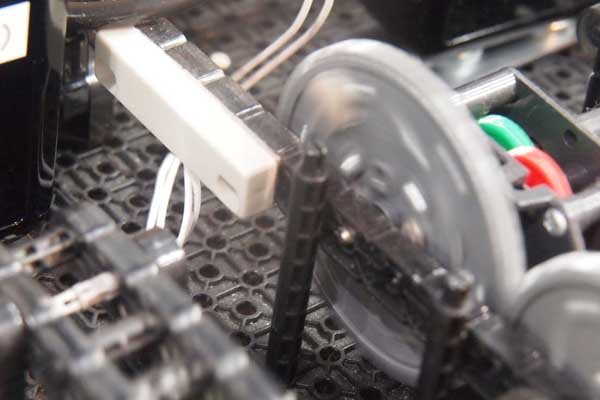

なお、iXacsのIoTデバイスは設備機器に後付けで設置可能。センサー情報は送信機から受信機に無線で送り、クラウドで一元管理します。クラウドで分析した結果は、スマートフォンなどの端末で確認することができます。木村氏はiXacsのメリットを、「サイクルタイムや設備機器の停止時間をストップウォッチで計測するなどの手間を省ける。人員を割かずに必要なデータを収集できるのがメリットだ。さらに、問題点を従業員間で容易に共有できるのも強みだ」と強調します。

もっとも、IoTを使ってさまざまな情報を収集するだけでは意味がないと木村氏は指摘します。「大切なのは収集したデータを比較できるかどうかだ。前年や前月、他の生産ライン、設備機器などと比較することではじめて問題点を洗い出せる。比較することを前提にデータと向き合うことが必要だ」(木村氏)と言います。 これらの環境を構築し、施策を繰り返すことで改善活動の効果が表れると木村氏は続けます。「改善活動に取り組んでも、効果があったのか不明瞭のままだと従業員は疲弊してしまう。『数字』という明確な指標で効果を示すことが従業員のモチベーションにつながる。指標ありきの施策を繰り返す好循環を生み出すことで改善活動は加速し、結果もついてくる。従業員が楽しいと思える改善活動を検討すべきだ」(木村氏)と、数字で効果を測定できる環境の必要性に言及します。

なお同社では、施策の効果を発表する改善報告会を実施。実際に取り組んだ担当者が現場で木村氏に結果を報告し、その内容と木村氏の評価はチャットツール経由で全社に共有されます。「他のチームはどんな改善活動で効果を上げたのか、社長はどんな取り組みを望んでいるのかが分かるのが報告会のメリットだ」(木村氏)と言います。チャットツールを活用し、各種情報共有、申請業務の効率化にも着手します。

では、肝心の効果はどうか。木村氏主導で2013年から改善活動に取り組んだ結果、生産時間は1年あたり8万時間削減。労務費に換算すると4億円/年、累計で17億円削減したと言います。さらに生産体制を徹底的に見直したことでCO2排出量も9%削減します。「当社では電気料金単価が1年前と比べて45%上昇した。多くの設備機器は、稼働せずとも電源が入っているだけで電力を相当消費する。iXacsを使って長時間停止中の設備機器を把握できれば、電源を切るなどの措置を講じられる。昨今の電気代高騰に対処できるほか、企業としてSDGsに取り組むアピールにもなる」(木村氏)と言います。同社は現在、約200の生産ラインの稼働状況を可視化。全CO2排出量の95%を把握できる状態です。

木村氏はセミナーでDXへの取り組みについても言及します。「当社の場合、IoTを使った改善活動を起点としたDXを行った。もっとも、効果が出るのに3~4年かかった。まずは少人数で改革を断行し、段階的に取り組みを増やすようにした。さらに、従業員の自主性を尊重した。社長として、チャレンジする姿勢を否定しないよう配慮した。社長に伺ってから実践では遅い。未経験でも挑戦する風土を育むこともDXでは必要だ」(木村氏)と、経営者としての心構えも説きます。

製造業のDXについても木村氏は、「思うように進んでいないケースが多いのではないか。何をしていいか分からず、推進するリーダーもいないと感じる。しかし製造業を取り巻く環境はまさに深刻だ。生産人口が減少するほか、原材料やエネルギー料が高騰し続けている。デジタル化に舵を切らなければ事態は好転しない。これからDXに取り組む会社と取り組まない会社では大きな差が開くことになるだろう」と、DXに取り組まない企業に警鐘を鳴らします。

工場視察から見る現場改善の工夫

旭鉄工ではiXacsを自社工場に導入。現場の可視化に取り組んでいます。具体的にどう活用しているのか。ここでは同社の工場の様子を紹介します。

あわせて読みたい編集部オススメ記事

自動車事故発生時の情報をセンサーが自動収集、IoTやAIをフル活用する自動車保険 –

イーデザイン損害保険は2021年11月18日、自動車保険「&e(アンディー)」を発表しました。AIやIoTといったテクノロジを活用し、保険申込時や事故発生時の利用者の手間を解消できるようにしています。

埼玉工大、スマートファクトリー対応エンジニアの育成を目指し新研究施設を稼働/#人材 #IoT –

埼玉工業大学は2022年5月18日、工学部機械工学科の総合実験実習棟、通称「スマートデザインファクトリー」を今年度より稼働開始したことを発表しました。同施設は、DX時代のスマートファクトリーへ対応できるエンジンアの育成に向け、最新の教育・研究を可能にするものです。同施設には、日本のものづくりが得意としてきたNC工作機械からAI・IoTなど最新の生産設備までを配置した「ファクトリーゾーン」があります。さらにそれらを支える周辺技術を備えた「ラボゾーン」で構成されます。そして棟全体で、学内外のものづくりの「発信基地」を目指した運用が開始されています。